"теория предсказаний для решения задач энергосбережения"

Модернизация дуговых сталеплавильных печей

номинальной ёмкостью 25т - 50т.

номинальной ёмкостью 25т - 50т.

Введение

Целями предлагаемой модернизации гидроавтоматики дуговых сталеплавильных печей являются:- существенное повышение качества управления электродуговым процессом печи, т.е. получение устойчивых режимов горения дуги для максимального введения активной мощности в процессе выплавки стали;

- снижение затрат электроэнергии на тонну выплавляемой стали;

- снижение расхода электродов на тонну выплавляемой стали;

- повышение надежности работы гидрооборудования печи.

Качество управления электродуговым процессом в дуговых сталеплавильных печах напрямую влияет на количество выплавляемой стали, затраты электроэнергии и расход электродов.

На качество управления, в свою очередь, влияют быстродействие комплекса гидроавтоматики печи, а также колебания в системе автоматического регулирования такие как:

- колебания электрододержателей в пределах упругой деформации;

- колебания параметров регулятора электрического режима;

- колебания параметров электрогидравлических преобразователей;

- колебания параметров (давления) источника гидропитания.

ИСКЛЮЧЕНИЕ КОЛЕБАТЕЛЬНОСТИ В СИСТЕМЕ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ, ПРИ ОДНОВРЕМЕННОМ ПОВЫШЕНИИ БЫСТРОДЕЙСТВИЯ, И ЯВЛЯЕТСЯ ГЛАВНОЙ ТЕХНИЧЕСКОЙ ЗАДАЧЕЙ ДЛЯ ДОСТИЖЕНИЯ ВЫШЕОБЪЯВЛЕННЫХ ЦЕЛЕЙ.

Известно, что существенное повышение быстродействия (ускорения или второй производной) гидроавтоматики позволяет снизить затраты электроэнергии на 20 - 30 %, а расход электродов - вдвое. Такой эффект достигается за счет минимизации величины запаздывания прохождения управляющего сигнала в системе автоматического регулирования электропечи. Система практически не позволяет нарастать отклонению, что в свою очередь резко снижает реактивную (паразитную) мощность.

При столь существенном увеличении быстродействия возникают проблемы с применением традиционных насосно-аккумуляторных станций (НАС) с большим инерционным маневровым объемом, и исключается применение распространившихся в последнее время насосных станций, не предназначенных для сложного группового привода, с малым аккумулятором и насосами с регулятором давления, что определяет колебания рабочего давления НАС с повышенной частотой. Также становятся малопригодным использование электрогидравлических преобразователей с пружинным возвратом силового золотника, даже при наличии датчика положения.

Существенное увеличение быстродействия также предполагает применение дополнительных мероприятий снижающих запаздывание прохождения управляющего сигнала. К таковым относятся:

- наличие сухого трения в манжетах гидроцилиндров перемещения электродов;

- сжимаемость рабочей жидкости в цилиндрах и трубопроводах, и ее инерционная масса;

- инерционная масса перемещающихся механических частей.

Учет всех вышеперечисленных факторов во взаимосвязи, методология которой разработана в "Гидромеханике", позволяет достигать хороших результатов в плане целей, обозначенных в начале введения.

Предложения

Для модернизируемой дуговой сталеплавильной печи в целях достижения высоких энергетических результатов предлагается:1. Применение запатентованного источника гидропитания - универсального насосно-аккумуляторного гидравлического модуля типа ИПК с высокой стабилизацией рабочего давления. Сколь угодно высокая стабилизация рабочего давления (ультраустойчивость) достигается за счет технического решения на основе теории линейного сглаживания и предсказания примененной вместо традиционной теории автоматического управления.

2. Применение оригинальных электрогидравлических преобразователей типа ПЭГМ, специально разработанных для управления перемещением электродов на дуговых сталеплавильных печах (профиль силового золотника согласован с инерционными возможностями механизма перемещения электродов).

3. Замена у плунжерных гидроцилиндров перемещения электрододержателей доместиковых уплотнений на современные малофрикционные и надежные уплотнения.

4. Применение электронного регулятора электрического режима дуги с оригинальным запатентованным алгоритмом, исключающим взаимовлияние фаз.

5. Стабилизация давления на сливе от гидроцилиндров перемещения электрододержателей (специальный стабилизатор обеспечивает равенство перепадов давления при опускании электрода и при его подъеме);

6. Применение оригинальных автоматических защитных устройств типа ОК1 для исключения поломок электродов при упоре их в токонепроводящую шихту и отсечки гидроцилиндров при обрыве рукавов высокого давления.

Применение предлагаемого комплектного электрогидравлического регулятора мощности дает в совокупности увеличение быстродействия (ускорений) в системе регулирования в 3 - 4 раза, и, как следствие, значительную экономию электроэнергии, увеличение количества выплавляемой стали в единицу времени и общее повышение качества управления дуговым процессом в печи.

Предлагаемый к поставке комплект гидроавтоматики печи включает в себя:

1. Плунжерные гидроцилиндры перемещения электродов Ø80 мм;

2. Источник гидропитания на базе гидравлических модулей ИПК в комплекте с силовым шкафом;

3. Гидравлическую панель регулятора мощности в комплекте со шкафом управления;

4. Гидравлическую панель управления механизмами печи в комплекте с электрошкафом;

5. Пульты управления оператора и сталевара;

6. Стабилизатор давления сливных магистралей;

7. Установку очистки и кондиционирования рабочей жидкости;

8. Электронный регулятор электрического режима дуги;

9. Комплект автоматических защитных устройств от поломки электродов.

Исполнительные гидроцилиндры

Уплотнения плунжерных цилиндров перемещения электрододержателей заменяются на уплотнения из современных материалов на основе полиуретана или фторкаучука, имеющих коэффициент трения на порядок меньше по сравнению с существующими резинотканевыми уплотнениями из доместика.Уплотнения изготавливаются взаимозаменяемыми с существующими шевронными - доместиковыми. Выбор материала уплотнений определяется типом рабочей жидкости: минеральное масло или негорючая водно-гликолевая гидрожидкость.

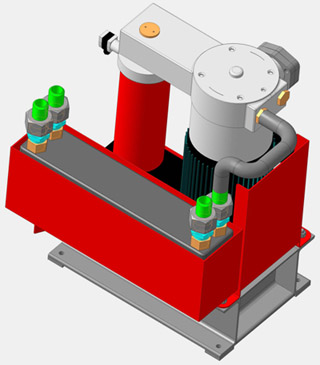

Источник гидропитания

В качестве источника гидропитания предлагаются эксклюзивно и серийно выпускаемые нашим предприятием универсальные насосно-аккумуляторные модули гидравлические типа ИПК, спроектированные на основе принципа ультраустойчивости, с отработанной конструкцией и опытом их эксплуатации. Использование традиционных насосно-аккумуляторных станций (НАС) на дуговых сталеплавильных печах было вынужденной необходимостью и заставляло мириться с присущими ей недостатками, так как только НАС позволяла управлять случайными по времени гидравлическими расходами. К недостаткам НАС можно отнести сложность в обслуживании, так как они имеют сосуды высокого давления с системой датчиков уровня жидкости и сопутствующей электроавтоматикой. Сосуды высокого давления, как правило, подвержены регистрации и контролю со стороны "Росгортехнадзора", и требуют соответствующей подготовки обслуживающего персонала.

Использование традиционных насосно-аккумуляторных станций (НАС) на дуговых сталеплавильных печах было вынужденной необходимостью и заставляло мириться с присущими ей недостатками, так как только НАС позволяла управлять случайными по времени гидравлическими расходами. К недостаткам НАС можно отнести сложность в обслуживании, так как они имеют сосуды высокого давления с системой датчиков уровня жидкости и сопутствующей электроавтоматикой. Сосуды высокого давления, как правило, подвержены регистрации и контролю со стороны "Росгортехнадзора", и требуют соответствующей подготовки обслуживающего персонала.В отличие от традиционных НАС гидравлические модули, спроектированные на принципах ультраустойчивости, имеют следующие преимущества:

- высокую стабильность давления (синусоидальное отклонение от номинального 0,5 % и меньше) и полное отсутствие скачков давления (гидроударов) при любых возмущениях в гидросистеме;

- существенное повышение качества управления приводов со следящими системами, а также групповых приводов;

- исключение пневмогидравлических баллонов-аккумуляторов, подпадающих под контроль "Росгортехнадзора";

- исключение опасности ухода азота в систему, так как микроаккумулятор гидравлического модуля имеет разделитель сред; он заряжается от обычного азотного баллона, практически не требует подзарядки;

- повышение в несколько раз надежности гидросистемы, вследствие высокого к.п.д. гидравлического модуля и исключения гидроударов;

- снижение в несколько раз финансовых и эксплуатационных затрат, полезной занимаемой площади по сравнению с традиционными системами на базе насосно-аккумуляторных станций;

- унификация разнородных гидроприводов и приведение их к единообразию.

Автоматическое регулирование производительности гидравлического модуля реализуется посредством наличия пары "предиктор-корректор" ("предуказатель-поправщик"), осуществляющей обратную связь высших порядков. Принцип действия гидравлического модуля запатентован.

Упомянутая пара "предиктор-корректор", с обратными связями высших порядков, с уровня элементной базы гидро-привода выглядит (в терминах ТАУ), как отрицательная обратная связь поршня микроаккумулятора с органом регулирования подачи насоса по положению уровня жидкости микроаккумулятора, которая обеспечивает автоматическое регулирование подачи по фактическому расходу с поддержанием стабильного рабочего давления в гидросистеме. Отсутствие гидроударов гарантируется, так как во всем диапазоне регулирования давление остается неизменным (параметр давления вынесен за пределы системы).

Упомянутая пара "предиктор-корректор", с обратными связями высших порядков, с уровня элементной базы гидро-привода выглядит (в терминах ТАУ), как отрицательная обратная связь поршня микроаккумулятора с органом регулирования подачи насоса по положению уровня жидкости микроаккумулятора, которая обеспечивает автоматическое регулирование подачи по фактическому расходу с поддержанием стабильного рабочего давления в гидросистеме. Отсутствие гидроударов гарантируется, так как во всем диапазоне регулирования давление остается неизменным (параметр давления вынесен за пределы системы).Параметры источника гидропитания:

Предлагаемый источник гидропитания обеспечивает скорость перемещения электрододержателей от 0 до 9 м/мин (в динамике при совершенно неизменном давлении), и необходимые скорости других исполнительных механизмов печи.

- рабочее давление источника гидропитания 12.5 МПа (12.5 кгс/см²);

- отклонение рабочего давления в гидросистеме синусоидальные, амплитуда не более 0,5 кгс/см²

- маневровый объем поршневых микроаккумуляторов 0.8 л;

- автоматически меняющаяся подача в зависимости от фактической потребности системы от 0 до 340 л/мин;

- мощность силовых электродвигателей 2x45 кВт.

Состав источника гидропитания:

- модули гидравлические ИПК 6Б 170-45 (всего 3 шт.: два рабочих, один - резервный) на базе регулируемых насосов РНАС 125/35, управляемых блоком автоматического регулирования подачи рабочей жидкости по фактическому расходу (по патенту РФ 2079004);

- напорный коллектор в сборе;

- газовый коллектор - стабилизатор давления;

- рекуператор гидравлической мощности;

- гидробак питательный;

- силовой электрошкаф с микроконтроллерным управлением.

Газовый коллектор является задатчиком рабочего давления. Коллектор не подпадает под правила "Росгортехнадзора", так как изготовлен из труб диаметром менее 150 мм. Заряжается азотом или аргоном (или воздухом для негорючих жидкостей), объем его составляет 220 л, что позволяет иметь отклонения рабочего давления в гидросистеме не хуже 0.5 %.

Питательный бак объемом 2000 л оснащается датчиком температуры, бесконтактным датчиком уровня рабочей жидкости, а также системой электронных датчиков на запорной арматуре, блокирующих силовые насосы при перекрытых кранах всасывания, слива и дренажа.

Заправка питательного бака осуществляется только через насосы установки очистки и кондиционирования, во избежание загрязнения рабочей жидкости.

Рабочая жидкость - масло минеральное вязкостью от 17 до 35 сСт (50С). Рекомендуемые марки масел: ИГП-30, МГЕ-46В, Тп-30. Класс чистоты - не грубее 11-го по ГОСТ 17216-71, тонкость фильтрации - не более 10 мкм.

По требованию Заказчика вся гидросистема печи может быть переведена на негорючую гидравлическую жидкость водно-гликолевого класса (HFC жидкости) с кинематической вязкостью 38 - 52 мм² /с (сСт) при 40 С. Температура застывания - не выше минус 30 С. Требуемая тонкость фильтрации - 10 мкм. Рекомендуемые марки негорючих жидкостей: "Камгидрол-46" (российского производства), либо аналогичные импортные.

Имеется практический опыт по переводу гидросистем на негорючие жидкости.

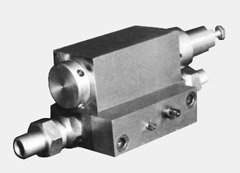

Гидропанель регулятора мощности

Гидравлическая панель (управления механизмами перемещения электродов) типа ПРМ-4 смонтирована на единой плите, на базе четырех (трех рабочих и одного резервного) специальных пропорциональных электро-гидравлических преобразователей типа ПЭГМ. На гидропанели отсутствует громоздкая запорная арматура. Шаровые краны высокого давления позволяют легко переключиться с рабочего преобразователя на резервный.Для предотвращения несанкционированного перемещения электродо-держателей при внезапном обесточивании гидравлической станции гидропанель комплектуется специально разработанными гидрозамками с электромагнитным управлением.

Гидропанель ПРМ комплектуется электрическим шкафом управления.

Электрогидравлический преобразователь типа ПЭГМ-300 представляет собой двухкаскадный прецизионный распределитель с золотником специального профиля согласованного с инерционными возможностями электрододержателя. Распределитель управляется пропорциональным электромагнитным линейным приводом со встроенным датчиком обратной связи по положению золотника. Принцип действия основан на пропорциональном управлении расходом рабочей жидкости от маломощного электрического сигнала.

Благодаря своим характеристикам ПЭГМ позволяет улучшить качество регулирования дуги, что экономит до 7...10 % электроэнергии. Кроме того, вследствие оригинальной и простой конструкции, преобразователь обладает высокой ремонтопригодностью и может обслуживаться в неспециализированных условиях. Обслуживание не требует его разборки, т.к. конструктивно доступ к жиклерным отверстиям обеспечен снаружи.

Технические параметры электрогидравлических преобразователей ПЭГМ:

- Номинальное давление 20.0 МПа;

- Регулирование расхода жидкости от 0 до 170 л/мин;

- Параметры внешнего управляющего сигнала 4 - 20 мА или ±10 В;

- Зона нечувствительности ±2 %;

- Частота пропускания не ниже 30 Гц.

Гидропанель управления механизмами печи

- гидроцилиндры разжима электродов;

- гидроцилиндры наклона печи;

- плунжерный гидроцилиндр подъема свода;

- плунжерные гидроцилиндры отворота свода;

- цилиндр рабочего окна.

При необходимости, панель может быть доукомплектована (наращена) дополнительными гидрораспределителями. Для обеспечения плавного регулирования (ускорение-замедление) скоростей наклона печи и отворота свода применены пропорциональные гидрораспределители с высокоточным электроприводом.

На гидропанели устанавливаются специальные гидрозамки с электромагнитным управлением, которые жестко блокирует движение наклона печи и подъема свода при поступлении сигналов с конечных выключателей (либо с контроллера), а также при внезапном обесточивании. Панель механизмов печи комплектуется электрошкафом с системой управления гидрораспределителями.

Стабилизаторы давления на сливе

Стабилизаторы обеспечивают равный перепад давления на электрогидравлических преобразователях, как при движении электродов вверх, так и вниз. Стабилизатор давления представляет собой специальный поршневой пневмогидравлический микроаккумулятор, оборудованный автоматическим устройством поддержания заданного давления на сливе, собственным зарядным устройством, манометрами газовой и гидравлической частей. Газовая часть стабилизатора заряжается азотом на определенное расчетное давление. Стабилизатор устанавливается в непосредственной близости от гидропанели регулятора мощности на сливных трубопроводах от всех трех цилиндров перемещения электрододержателей.Рекуператор мощности рабочей жидкости

Применение рекуператора мощности обусловлено тем, что рабочие цилиндры регулятора, находясь под нагрузкой, определяемой весом механизмов перемещения электродов, в момент опускания становятся грузовыми аккумуляторами с нулевым к.п.д., энергия которых расходуется только на нагрев рабочей жидкости. Причем количество этой энергии равно количеству энергии, расходуемой на подъем механизмов перемещения электродов.Рекуператор представляет собой пару "гидромотор - насос" (гидравлический модуль). Рабочая жидкость силового слива проходит через гидромотор, сообщая ему вращение, энергия которого передается насосу-модулю, который, развивая необходимое рабочее давление, уменьшает свою подачу до значения передаваемой ему мощности: W = QхP. Насос рекуператора развивает в два раза большее давление с подачей, в два раза меньшей, чем на сливе. Такое решение, в совокупности с высоким к.п.д. источника гидропитания, позволяет системе практически всегда обходиться без теплообменника при значении температуры рабочей жидкости 36 - 40 С. Теплообменник в нашем случае, в принципе, необходим лишь для очень жаркой погоды.

Установка очистки и кондиционирования рабочей жидкости

Установка очистки и кондиционирования включает в себя системы фильтрации, подогрева и охлаждения рабочей жидкости.Система очистки рабочей жидкости реализуется по циркуляционной схеме: фильтрационная установка постоянно перекачивает рабочую жидкость из условно грязной полости бака через фильтры тонкостью 10 мкм в чистую полость. Фильтры снабжены электровизуальными индикаторами загрязненности.

В контур системы фильтрации включается высокоэффективный водяной пластинчатый теплообмен-ник, включающийся авто-матически для поддержания заданной температуры рабочей жидкости. К теплообменнику подводится холодная и горячая вода, подача той или другой воды для охлаждения или подогрева рабочей жидкости осуществляется электромагнитными клапанами, управляемыми системой терморегулирования на микроконтроллере.

В контур системы фильтрации включается высокоэффективный водяной пластинчатый теплообмен-ник, включающийся авто-матически для поддержания заданной температуры рабочей жидкости. К теплообменнику подводится холодная и горячая вода, подача той или другой воды для охлаждения или подогрева рабочей жидкости осуществляется электромагнитными клапанами, управляемыми системой терморегулирования на микроконтроллере.Установка очистки и кондиционирования используется также для заправки питательного бака рабочей жидкостью, и ее скачивания при замене.

Регулятор электрического режима

Регулятор электрического режима выполнен на печатной плате и размещается в шкафу механизмов печи или в отдельном шкафу. В регуляторе реализован оригинальный запатентованный алгоритм управления, исключающий взаимовлияние фаз . Данный регулятор совместим со всеми известными существующими АСУТП ДСП.Пульт оператора

Пульт позволяет оператору управлять высоковольтным выключателем, переключать ступени печного трансформатора, управлять механизмами печи, перемещением электродов в ручном и автоматическом режимах; содержит стрелочные приборы индикации силы тока и напряжения по каждой фазе, индикацию конечных выключателей, включает в себя блок ручного выбора уставок, а также систему блокировок.

Пульт позволяет оператору управлять высоковольтным выключателем, переключать ступени печного трансформатора, управлять механизмами печи, перемещением электродов в ручном и автоматическом режимах; содержит стрелочные приборы индикации силы тока и напряжения по каждой фазе, индикацию конечных выключателей, включает в себя блок ручного выбора уставок, а также систему блокировок.При работе под управлением цифровой системы управления пульт включает в себя операторскую рабочую станцию промышленного класса.

Автоматические защитные устройства

При эксплуатации дуговых печей одной из проблем являются поломки дорогостоящих электродов, и обрывы рукавов маслоподводов, вызывающие пожары. Для предотвращения указанных опасных ситуаций предлагается оснастить печь специальной системой защиты. Полное название - система защиты электрода от поломки при упоре в токонепроводящую шихту и автоматической отсечки рабочей жидкости под давлением от места разрушения маслоподвода (отсечные клапаны типа ОК1 и ОК2).

Для предотвращения указанных опасных ситуаций предлагается оснастить печь специальной системой защиты. Полное название - система защиты электрода от поломки при упоре в токонепроводящую шихту и автоматической отсечки рабочей жидкости под давлением от места разрушения маслоподвода (отсечные клапаны типа ОК1 и ОК2).При упоре в токонепроводящую шихту ОК запирает полость плунжерного цилиндра, тем самым, разгружая электрод и предохраняя его от поломки. Одновременно выдается электросигнал оповещения. При подаче давления под плунжер (сигнала на подъем) аппарат автоматически открывается.

Аппарат ОК не реагирует на колебания давления, характерные для плунжерных цилиндров печи. Но при разрушении рукавов высокого давления, установленных на цилиндрах, автоматически отсекает место разрыва с быстродействием 0,2 0,4 с, предохраняя цилиндры от потери масла.

Отсечные клапаны устанавливаются под плунжеры электрододержателей - 3 шт., и на рукава цилиндров наклона печи - 2 шт.

Заключение

Предлагаемая модернизация дуговых сталеплавильных печей осуществляется специалистами ООО "НПФ Гидромеханика" "под ключ" с предоставлением гарантий надежности оборудования. Гарантии могут быть продлены при заключении договора авторского надзора (при желании заказчика бессрочно).Ожидаемый эффект от модернизации:

- Снижение энергозатрат при расплавлении твердой шихты до 380 кВт ч/т.

- Снижение расхода электродов в два раза.

- Сокращение времени плавки не менее чем на 15 минут.

- Ориентировочная окупаемость модернизации от 6 до 8 месяцев.

Вышеуказанные цифры взяты из опыта предыдущих модернизаций. Для конкретных цифр необходим энергетический баланс печи.

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)